English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

PE құбырларын экструзиялау процесіндегі жалпы мәселелер мен шешімдер

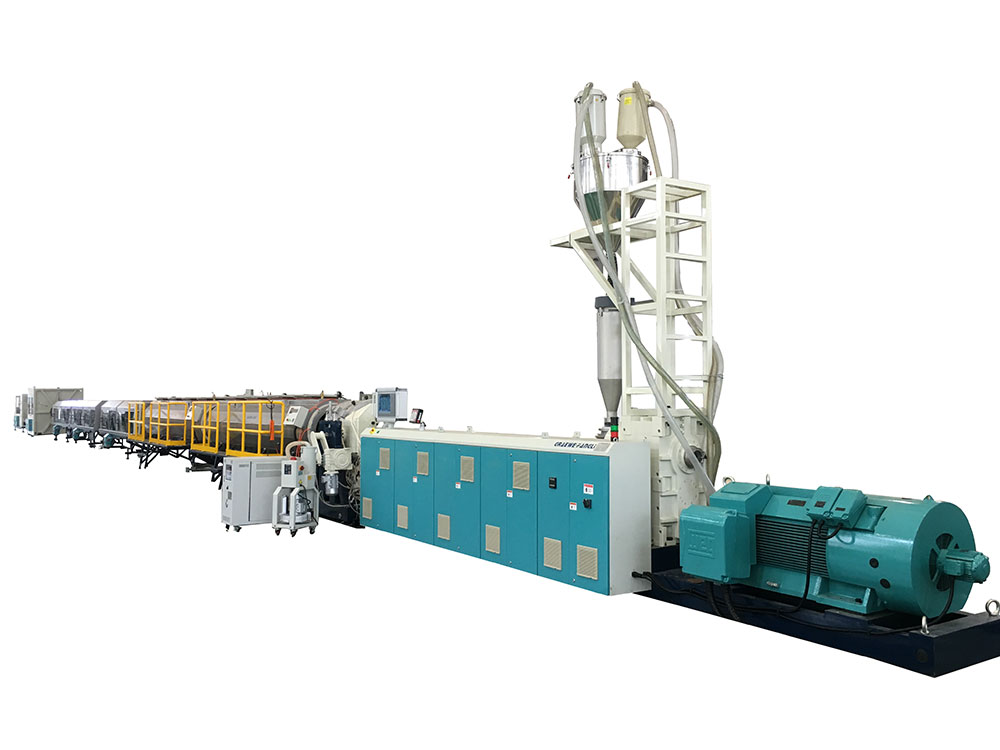

процесіндепластикалық құбырларды өндіру желісі, оператор процесте және машинаны пайдалануда білікті болмағандықтан, бұл көбінесе пластикалық құбырдың сыртқы бетінің кедір-бұдырлы болуына, ішіндегі діріл сақинасына, қабырға қалыңдығының біркелкі еместігіне және жеткіліксіз дөңгелектілігіне әкеледі. Сондықтан, жою үшін процесті уақытында реттеу қажет Пластикалық құбырларды өндіру желісінің істен шығуы өнімнің сапасын жақсартуы мүмкін.

Процесс температурасын реттеңіз; салқындату суының температурасын төмендетіңіз, PE құбыры үшін ең жақсы салқындатқыш су температурасы 20-25 ° C; су арнасының бітелуін немесе су қысымының жеткіліксіздігін тексеріңіз; бөшке мен бас сияқты қыздыру сақинасының зақымдалғанын тексеріңіз; мөлшерлеу гильзасының ағынының су кірісін реттеу; шикізаттың өнімділігін және партия нөмірін тексеру; қалып өзегінің температурасын тексеру, егер ол қалып кесіндісінің температурасынан жоғары болса, өзек температурасын төмендету; қалыптың агрегатын тазалаңыз;

2. Пластикалық құбырларды өндіру желісінің істен шығуы: пластикалық құбырдың сыртқы бетінде ойық іздері пайда болады.

Өлшемді жеңнің су қысымын реттеңіз, ал судың шығуы теңестірілген болуы керек; құбырды біркелкі салқындату үшін вакуумды орнату қорабындағы саптаманың бұрышын реттеңіз; штампта, габариттік гильзада, кескіш станокта және басқа да техникалық құралдарда әртүрлі бұйымдардың, бөртпелердің және т.б. бар-жоғын тексеру;

3. Пластикалық құбырларды өндіру желісінің ақауы: ішкі бетінде ойық іздері пайда болады

Ішкі түтіктің суға кіргенін тексеріңіз. Егер су кірсе, ішкі қуысты нығыздау үшін қалыптан жаңа ғана шыққан түтік дайындамасын қысыңыз; қалыптың ішкі температурасын төмендету; пішінді тазалау және жылтырату;

4. Пластикалық құбырларды өндіру желісінің ақауы: құбырдың ішінде діріл сақинасы пайда болады

Су шығысын біркелкі ету үшін өлшемді жеңнің су шығатын бөлігін реттеңіз; екінші камераның вакуумдық дәрежесін артқы камераның вакуумдық дәрежесі алдыңғы камерадан сәл жоғары болатындай етіп реттеңіз; вакуумдық тығыздағыштың тым тығыз екенін тексеріңіз; тракторда діріл бар-жоғын тексеру; Материалдың біркелкі болуы;

5. Пластикалық құбырларды өндіру желісінің істен шығуы: вакуум жоқ

Вакуумдық сорғының су кіретін жерінің бітеліп қалғанын тексеріңіз, егер ол бітеліп қалса, оны тазалаңыз; вакуумдық сорғы қалыпты жұмыс істейтінін тексеріңіз; вакуумдық құбырдың ағып жатқанын тексеріңіз;

6. Пластикалық құбырларды өндіру желісінің істен шығуы: құбырдың сыртқы диаметрі рұқсат етілмеген

Сыртқы шеңбердің өлшемін өзгерту үшін вакуум өлшемін реттеңіз; сыртқы шеңбердің өлшемін өзгерту үшін тарту жылдамдығын реттеу; мөлшерлеу гильзасының ішкі тесігінің өлшемін түзету;

7. Пластикалық құбырларды өндіру желісінің істен шығуы: құбырдың дөңгелектігі төзімділіктен тыс

Құбырларды біркелкі салқындату үшін вакуумды орнату машинасы мен бүріккіш қораптағы саптамалардың бұрышын реттеңіз; тозаңдату көлемін үлкен және күшті ету үшін вакуумды орнату машинасы мен бүріккіш қораптағы су деңгейін және су манометрінің қысымын тексеріңіз; вакуумды орнату машинасын және бүріккіш қорапты тексеріңіз Егер судың температурасы 35°C жоғары болса, салқындатылған су жүйесін конфигурациялау немесе бүріккіш салқындату қорабын қосу қажет; су тізбегін тексеріңіз, сүзгіні тазалаңыз; процесті реттеу; мөлшерлеу гильзасының ішкі саңылау шеңберін тексеру және түзету; Құбырдың сопақтығы;

8. Пластикалық құбырларды өндіру желісінің істен шығуы: құбыр қабырғасының біркелкі емес қалыңдығы

Қалыпта қабырға қалыңдығын реттеңіз; құбырды біркелкі салқындату үшін вакуумды орнату машинасындағы және бүріккіш қораптағы саптамалардың бұрышын реттеңіз; су шығатын жерді біркелкі ету үшін мөлшерлеу гильзасының су шығатын бөлігін реттеңіз; қалыпты бөлшектеңіз, қалып ішіндегі бұрандалардың босаған-босалмағанын тексеріп, оларды қайта бұраңыз;

9. Пластикалық құбырларды өндіру желісінің істен шығуы: пластиктену температурасы тым жоғары

Процесті реттеу; қалып өзегін қыздыру температурасын реттеу, ал қалып ішін желдету және салқындату; бұранданың ығысу қызуы тым жоғары, бұранданы ауыстырыңыз;

10. Пластикалық құбырларды өндіру желісінің ақауы: кесу ұзындығының дұрыс еместігі

Ұзындық өлшейтін дөңгелектің қатты басылғанын тексеріңіз; ұзындық өлшейтін доңғалақтың тербеліп тұрғанын тексеріңіз және ұзындықты өлшейтін доңғалақ жақтауының бекіту болттарын қатайтыңыз; кескіш станоктың жүріс қосқышының зақымдалғанын тексеру; айналмалы кодтардың зақымдалғанын тексеріңіз; Штепсельдік розетка жақсы байланыста ма); әрбір оқшауланған қабық (PE терминалы) сенімді жерге қосу үшін жерге тұйықтау сымын жалпы жерге қосу нүктесіне апаруы керек, ал жерге қосу нүктесінде электрлік жерге қосу талаптарына сәйкес келетін жерге қосу тірегі болуы керек, ал әрбір оқшауланған қабық (PE терминалы) рұқсат жоқ. Тізбектей жалғанғаннан кейін жерге қосыңыз, әйтпесе кедергі импульстері енгізіліп, кесу ұзындығы дұрыс емес болады;

11. Пластикалық құбырларды өндіру желісінің істен шығуы: коэкструзия таңбалау жолағы мәселесі

Бірлескен экструзия таңбалау жолақтарының диффузиясы: әдетте пайдаланушылар пайдаланатын бірлескен экструзия материалдарын дұрыс таңдамаудан туындайды, ПЭ сияқты арнайы материалдарды пайдалану керек және қажет болған жағдайда экструзия бөлімінің температурасын төмендетуге болады;

Бірлескен экструзия логотипі жолағын экструдтау мүмкін болмаса: негізгі экструдерді тоқтатыңыз, алдымен коэкструдерді қосыңыз, коэкструдерді шамамен 10 минутқа қосыңыз, содан кейін негізгі машинаны қосыңыз;

Бірлескен экструзияның таңбалау жолағы тым жұқа немесе тым кең: әдетте коэкструдердің экструзия көлемі мен құбырдың тарту жылдамдығы арасындағы сәйкессіздікке байланысты оны реттеу керек.

Бірлескен экструдердің жиілік түрлендіргішінің жиілігін немесе тарту жылдамдығын екі жылдамдықты сәйкестендіру үшін өзгертуге болады;

Екіншісі - коэкструзиялы машинаның салқындатқыш суы күртешесінің салқындатқыш судан өтпеу себебі;

Процесс температурасын реттеңіз; салқындату суының температурасын төмендетіңіз, PE құбыры үшін ең жақсы салқындатқыш су температурасы 20-25 ° C; су арнасының бітелуін немесе су қысымының жеткіліксіздігін тексеріңіз; бөшке мен бас сияқты қыздыру сақинасының зақымдалғанын тексеріңіз; мөлшерлеу гильзасының ағынының су кірісін реттеу; шикізаттың өнімділігін және партия нөмірін тексеру; қалып өзегінің температурасын тексеру, егер ол қалып кесіндісінің температурасынан жоғары болса, өзек температурасын төмендету; қалыптың агрегатын тазалаңыз;

2. Пластикалық құбырларды өндіру желісінің істен шығуы: пластикалық құбырдың сыртқы бетінде ойық іздері пайда болады.

Өлшемді жеңнің су қысымын реттеңіз, ал судың шығуы теңестірілген болуы керек; құбырды біркелкі салқындату үшін вакуумды орнату қорабындағы саптаманың бұрышын реттеңіз; штампта, габариттік гильзада, кескіш станокта және басқа да техникалық құралдарда әртүрлі бұйымдардың, бөртпелердің және т.б. бар-жоғын тексеру;

3. Пластикалық құбырларды өндіру желісінің ақауы: ішкі бетінде ойық іздері пайда болады

Ішкі түтіктің суға кіргенін тексеріңіз. Егер су кірсе, ішкі қуысты нығыздау үшін қалыптан жаңа ғана шыққан түтік дайындамасын қысыңыз; қалыптың ішкі температурасын төмендету; пішінді тазалау және жылтырату;

4. Пластикалық құбырларды өндіру желісінің ақауы: құбырдың ішінде діріл сақинасы пайда болады

Су шығысын біркелкі ету үшін өлшемді жеңнің су шығатын бөлігін реттеңіз; екінші камераның вакуумдық дәрежесін артқы камераның вакуумдық дәрежесі алдыңғы камерадан сәл жоғары болатындай етіп реттеңіз; вакуумдық тығыздағыштың тым тығыз екенін тексеріңіз; тракторда діріл бар-жоғын тексеру; Материалдың біркелкі болуы;

5. Пластикалық құбырларды өндіру желісінің істен шығуы: вакуум жоқ

Вакуумдық сорғының су кіретін жерінің бітеліп қалғанын тексеріңіз, егер ол бітеліп қалса, оны тазалаңыз; вакуумдық сорғы қалыпты жұмыс істейтінін тексеріңіз; вакуумдық құбырдың ағып жатқанын тексеріңіз;

6. Пластикалық құбырларды өндіру желісінің істен шығуы: құбырдың сыртқы диаметрі рұқсат етілмеген

Сыртқы шеңбердің өлшемін өзгерту үшін вакуум өлшемін реттеңіз; сыртқы шеңбердің өлшемін өзгерту үшін тарту жылдамдығын реттеу; мөлшерлеу гильзасының ішкі тесігінің өлшемін түзету;

7. Пластикалық құбырларды өндіру желісінің істен шығуы: құбырдың дөңгелектігі төзімділіктен тыс

Құбырларды біркелкі салқындату үшін вакуумды орнату машинасы мен бүріккіш қораптағы саптамалардың бұрышын реттеңіз; тозаңдату көлемін үлкен және күшті ету үшін вакуумды орнату машинасы мен бүріккіш қораптағы су деңгейін және су манометрінің қысымын тексеріңіз; вакуумды орнату машинасын және бүріккіш қорапты тексеріңіз Егер судың температурасы 35°C жоғары болса, салқындатылған су жүйесін конфигурациялау немесе бүріккіш салқындату қорабын қосу қажет; су тізбегін тексеріңіз, сүзгіні тазалаңыз; процесті реттеу; мөлшерлеу гильзасының ішкі саңылау шеңберін тексеру және түзету; Құбырдың сопақтығы;

8. Пластикалық құбырларды өндіру желісінің істен шығуы: құбыр қабырғасының біркелкі емес қалыңдығы

Қалыпта қабырға қалыңдығын реттеңіз; құбырды біркелкі салқындату үшін вакуумды орнату машинасындағы және бүріккіш қораптағы саптамалардың бұрышын реттеңіз; су шығатын жерді біркелкі ету үшін мөлшерлеу гильзасының су шығатын бөлігін реттеңіз; қалыпты бөлшектеңіз, қалып ішіндегі бұрандалардың босаған-босалмағанын тексеріп, оларды қайта бұраңыз;

9. Пластикалық құбырларды өндіру желісінің істен шығуы: пластиктену температурасы тым жоғары

Процесті реттеу; қалып өзегін қыздыру температурасын реттеу, ал қалып ішін желдету және салқындату; бұранданың ығысу қызуы тым жоғары, бұранданы ауыстырыңыз;

10. Пластикалық құбырларды өндіру желісінің ақауы: кесу ұзындығының дұрыс еместігі

Ұзындық өлшейтін дөңгелектің қатты басылғанын тексеріңіз; ұзындық өлшейтін доңғалақтың тербеліп тұрғанын тексеріңіз және ұзындықты өлшейтін доңғалақ жақтауының бекіту болттарын қатайтыңыз; кескіш станоктың жүріс қосқышының зақымдалғанын тексеру; айналмалы кодтардың зақымдалғанын тексеріңіз; Штепсельдік розетка жақсы байланыста ма); әрбір оқшауланған қабық (PE терминалы) сенімді жерге қосу үшін жерге тұйықтау сымын жалпы жерге қосу нүктесіне апаруы керек, ал жерге қосу нүктесінде электрлік жерге қосу талаптарына сәйкес келетін жерге қосу тірегі болуы керек, ал әрбір оқшауланған қабық (PE терминалы) рұқсат жоқ. Тізбектей жалғанғаннан кейін жерге қосыңыз, әйтпесе кедергі импульстері енгізіліп, кесу ұзындығы дұрыс емес болады;

11. Пластикалық құбырларды өндіру желісінің істен шығуы: коэкструзия таңбалау жолағы мәселесі

Бірлескен экструзия таңбалау жолақтарының диффузиясы: әдетте пайдаланушылар пайдаланатын бірлескен экструзия материалдарын дұрыс таңдамаудан туындайды, ПЭ сияқты арнайы материалдарды пайдалану керек және қажет болған жағдайда экструзия бөлімінің температурасын төмендетуге болады;

Бірлескен экструзия логотипі жолағын экструдтау мүмкін болмаса: негізгі экструдерді тоқтатыңыз, алдымен коэкструдерді қосыңыз, коэкструдерді шамамен 10 минутқа қосыңыз, содан кейін негізгі машинаны қосыңыз;

Бірлескен экструзияның таңбалау жолағы тым жұқа немесе тым кең: әдетте коэкструдердің экструзия көлемі мен құбырдың тарту жылдамдығы арасындағы сәйкессіздікке байланысты оны реттеу керек.

Бірлескен экструдердің жиілік түрлендіргішінің жиілігін немесе тарту жылдамдығын екі жылдамдықты сәйкестендіру үшін өзгертуге болады;

Екіншісі - коэкструзиялы машинаның салқындатқыш суы күртешесінің салқындатқыш судан өтпеу себебі;

Құбырларды өндіру желісінің нақты өндірістік процесінде басқа қалыпты емес жағдайлар болады, олар нақты жағдайға сәйкес шешілуі керек.

Сұрау жіберу

X

Біз cookie файлдарын сізге жақсырақ шолу тәжірибесін ұсыну, сайт трафигін талдау және мазмұнды жекелендіру үшін пайдаланамыз. Осы сайтты пайдалану арқылы сіз cookie файлдарын пайдалануымызға келісесіз.

Құпиялылық саясаты